فرآیند خم کردن ورق آلومینیوم + صفر تا صد همراه با روش ها و مزایا

دسترسی سریع به محتوای این مطلب

خم کردن ورق آلومینیوم یکی از فرآیندهای کلیدی در صنعت فلزکاری است که به دلیل ویژگی های منحصر به فرد این فلز، از جمله سبکی، مقاومت در برابر خوردگی و انعطاف پذیری بالا، کاربرد گسترده ای دارد. این فرایند در ساخت قطعات مختلف از صنایع خودروسازی گرفته تا صنعت ساختمان سازی و تولید لوازم خانگی مورد استفاده قرار می گیرد. برای دستیابی به یک خمکاری دقیق و بدون نقص، لازم است که اصول، روش ها و ابزارهای مورد استفاده به درستی انتخاب شوند. در این مقاله، صفر تا صد مراحل، روش ها و نکات مهم مربوط به خمکاری ورق آلومینیوم را بررسی خواهیم کرد تا با این تکنیک مهم صنعتی بیشتر آشنا شوید.

خمکاری ورق آلومینیوم چیست؟

خم کردن ورق آلومینیوم فرآیندی است که در آن ورق های آلومینیومی تحت تاثیر نیروی مکانیکی یا حرارتی تغییر شکل داده و به زاویه یا انحنای دلخواه در می آیند. این فرآیند در صنایع مختلف از جمله خودروسازی، ساختمان سازی، تولید تجهیزات صنعتی و حتی دکوراسیون داخلی کاربرد دارد. به دلیل خاصیت انعطاف پذیری آلومینیوم، خمکاری این ورق ها نسبت به برخی فلزات دیگر ساده تر انجام می شود. با این حال، نوع آلیاژ و ضخامت ورق تاثیر زیادی بر کیفیت خمکاری دارد و باید با دقت انتخاب شوند.

برای انجام خم کردن ورق آلومینیوم از روش های مختلفی مانند خمکاری دستی، پرس برک، غلتکی و CNC استفاده می شود. هر روش با توجه به دقت مورد نیاز و نوع قطعه انتخاب می شود. همچنین، در انتخاب متریال مناسب برای پروژه های فلزی، مقایسه هزینه ها اهمیت زیادی دارد، زیرا علاوه بر ویژگی های فنی، قیمت ورق آهن و آلومینیوم نیز نقش مهمی در تصمیم گیری نهایی دارد. در نتیجه، آشنایی با انواع روش های خمکاری و انتخاب متریال مناسب، تاثیر مستقیمی بر کیفیت و دوام قطعات تولیدی خواهد داشت.

اصول خمکاری ورق آلومینیوم

برای خم کردن ورق آلومینیوم، رعایت برخی اصول ضروری است. رعایت این موارد می تواند به شما در صرفه جویی هزینه ها و بهتر شدن نتیجه نهایی کمک کند:

- انتخاب ورق با ضخامت و جنس مناسب

- تنظیم صحیح زاویه خم

- استفاده از فشار مناسب برای جلوگیری از ترک خوردگی یا شکستگی

- در نظر گرفتن حداقل شعاع خم برای کاهش احتمال آسیب به ورق

انواع ورق های آلومینیوم برای خمکاری

ورق های آلومینیومی که برای خمکاری استفاده می شوند، در سری های مختلفی تولید می شوند که هر کدام ویژگی های خاصی دارند. سری ۱۰۰۰، مانند آلومینیوم ۱۰۵۰ و ۱۱۰۰، به دلیل خلوص بالا و نرمی مناسب، برای خمکاری ایده آل است. سری ۳۰۰۰، که شامل آلیاژهایی مانند ۳۱۰۵ و ۳۰۰۳ می شود، مقاومت بالاتری در برابر خوردگی دارد و در صنایع ساختمانی و خودروسازی کاربرد زیادی دارد. سری ۵۰۰۰ نیز به دلیل استحکام بالا و مقاومت مناسب در برابر شرایط جوی، گزینه ای عالی برای خمکاری قطعاتی است که نیاز به دوام بیشتری دارند. انتخاب نوع آلیاژ بستگی به کاربرد نهایی، ضخامت ورق و میزان انعطاف پذیری موردنیاز دارد. همچنین، هنگام خرید مواد اولیه، توجه به قیمت ورق آلومینیوم اهمیت زیادی دارد، زیرا این عامل می تواند بر هزینه نهایی تولید تأثیر مستقیم بگذارد.

انواع روش خمکاری ورق آلومینیوم

خمکاری ورق آلومینیوم با روش های مختلفی انجام می شود که هر کدام بسته به نوع ورق، ضخامت، میزان دقت مورد نیاز و تجهیزات موجود انتخاب می شوند. برخی از این روش ها به صورت دستی و با استفاده از ابزارهای ساده انجام می شوند، در حالی که روش های پیشرفته تر مانند خمکاری با دستگاه های CNC یا پرس برک دقت و کیفیت بالاتری را ارائه می دهند. آشنایی با انواع روش های خمکاری به انتخاب بهترین تکنیک برای تولید قطعات با کیفیت و کاهش خطاهای احتمالی کمک می کند.

خمکاری دستی

در این روش، از ابزارهای ساده ای مانند انبر و گیره برای ایجاد خم های کوچک و کنترل شده استفاده می شود.

خمکاری با دستگاه های پرس برک

پرس برک یکی از رایج ترین دستگاه های خمکاری است که به کمک قالب های مخصوص، ورق را با دقت بالایی خم می کند.

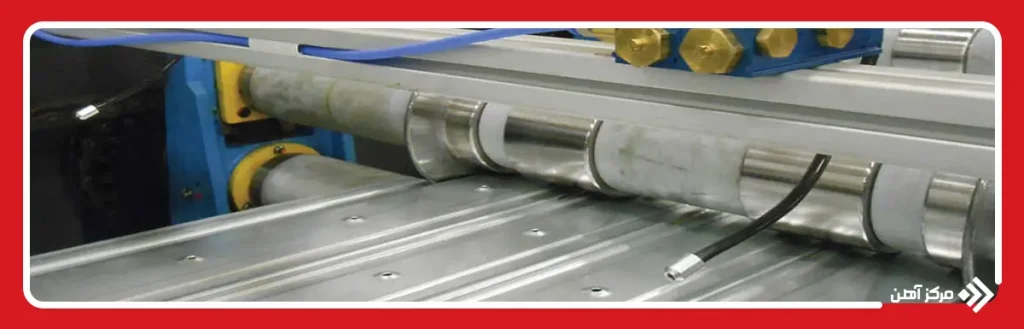

خمکاری غلتکی

در این روش، ورق آلومینیوم از بین چندین غلتک عبور می دهند تا به شکل دلخواه خم شود.

خمکاری با لیزر

در برخی موارد، لیزر برای حرارت دهی و نرم کردن نقاط مورد نظر ورق استفاده می شود تا خمکاری به راحتی انجام شود.

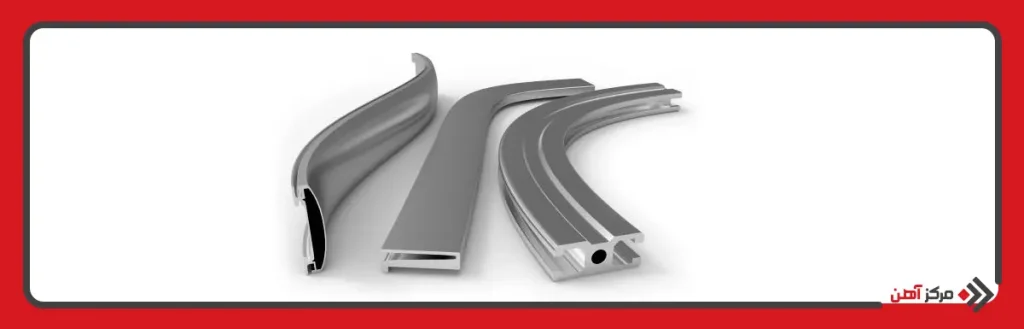

قالب های خمکاری ورق آلومینیوم

قالب های خمکاری ورق آلومینیوم نقش مهمی در تعیین دقت و کیفیت نهایی خمکاری دارند و با توجه به نوع خم موردنظر، در اشکال و اندازه های مختلف طراحی می شوند. یکی از رایج ترین انواع این قالب ها، قالب های V شکل هستند که برای خمکاری های استاندارد و زوایای مختلف استفاده می شوند. این قالب ها در کنار سنبه های مخصوص، امکان ایجاد خم هایی با دقت بالا را فراهم می کنند. قالب های U شکل نیز برای ایجاد خم های عمیق تر و منحنی های نرم تر به کار می روند و معمولاً در صنایع خودروسازی و ساخت قطعات پیچیده کاربرد دارند.

علاوه بر قالب های V و U، انواع دیگری از قالب ها نیز در خمکاری ورق آلومینیوم مورد استفاده قرار می گیرند. قالب های چرخشی برای خمکاری های دقیق تر و کاهش احتمال ترک خوردگی یا آسیب به سطح ورق به کار می روند. همچنین، قالب های مخصوص سنبه و ماتریس که در دستگاه های پرس برک استفاده می شوند، امکان خمکاری با زوایای مشخص را فراهم کرده و دقت بیشتری به فرآیند می بخشند. انتخاب قالب مناسب تاثیر مستقیمی بر کیفیت خمکاری دارد و با توجه به نوع ورق، ضخامت و کاربرد نهایی قطعه، انتخاب می شود.

دستگاه های مورد استفاده در خمکاری ورق آلومینیوم

دستگاه های مختلفی برای خمکاری ورق های آلومینیومی استفاده می شوند که شامل موارد زیر هستند:

- دستگاه پرس برک

- دستگاه غلتکی

- دستگاه خمکاری CNC

- ابزارهای دستی خمکاری

مزایا و معایب خمکاری ورق آلومینیوم

خمکاری ورق آلومینیوم یکی از فرآیندهای پرکاربرد در صنعت فلزکاری است که به دلیل ویژگی های منحصر به فرد این فلز، مزایا و معایب خاص خود را دارد. این روش امکان تولید قطعات متنوع با دقت بالا را فراهم می کند، اما در عین حال چالش هایی مانند ترک خوردگی یا کاهش استحکام در برخی شرایط را نیز به همراه دارد. آشنایی با این نقاط قوت و ضعف، به انتخاب روش مناسب خمکاری و بهبود کیفیت نهایی قطعات کمک می کند.

مزایای خمکاری ورق آلومینیوم

یکی از مهم ترین مزایای خمکاری ورق آلومینیوم، سبکی و انعطاف پذیری بالای این فلز است که امکان ایجاد اشکال پیچیده را بدون نیاز به نیروی بیش از حد فراهم می کند. همچنین، مقاومت بالا در برابر خوردگی باعث افزایش دوام قطعات تولیدی و آن ها را برای استفاده در محیط های مرطوب و صنعتی ایده آل می سازد. از دیگر مزایای این روش می توان به کاهش هزینه های تولید نسبت به سایر روش های شکل دهی، افزایش سرعت فرآیند، امکان تولید انبوه و قابلیت بازیافت بالای آلومینیوم اشاره کرد که از نظر زیست محیطی نیز یک مزیت مهم محسوب می شود.

معایب خمکاری ورق آلومینیوم

باوجود تمام مزایا، خمکاری ورق آلومینیوم با چالش هایی نیز همراه است. حتی روی قیمت ورق سرد هم تاثیرگذار است. یکی از معایب اصلی این فرآیند، احتمال ترک خوردگی یا شکستگی در صورتی است که زاویه خمکاری یا فشار وارد شده به درستی تنظیم نشود. برخی از آلیاژهای آلومینیوم به دلیل سختی بالا، خمکاری دشوارتری دارند و نیاز به تجهیزات پیشرفته تر مانند دستگاه های CNC دارند که هزینه اجرای کار را افزایش می دهد. علاوه بر این، در برخی موارد، خمکاری می تواند موجب کاهش استحکام مکانیکی در محل خم شود که بر عملکرد نهایی قطعه تأثیر منفی می گذارد.

مراحل فرم دهی ورق آلومینیوم

فرم دهی ورق آلومینیوم یکی از مراحل اساسی در صنعت فلزکاری است که برای تولید قطعات متنوع با اشکال و اندازه های مختلف انجام می شود. این فرآیند شامل چندین مرحله مهم از انتخاب ورق مناسب تا انجام عملیات تکمیلی است که هر کدام بر کیفیت نهایی قطعه تأثیر می گذارند. آشنایی با این مراحل به اجرای دقیق تر و بهینه تر خمکاری و شکل دهی ورق های آلومینیومی کمک می کند.

انتخاب ورق مناسب

اولین گام در فرآیند فرم دهی، انتخاب ورق آلومینیومی با ضخامت و آلیاژ مناسب است. نوع آلیاژ تاثیر زیادی بر قابلیت خمکاری دارد، به عنوان مثال، آلومینیوم سری ۱۰۰۰ و ۳۰۰۰ انعطاف پذیرتر بوده و راحت تر خم می شوند.

طراحی و تعیین زاویه خم

قبل از شروع خمکاری، باید طراحی دقیق قطعه انجام شود و زاویه خم، شعاع انحنا و جهت خمکاری مشخص شود. این مرحله اهمیت زیادی در جلوگیری از شکستگی یا تغییر شکل ناخواسته ورق دارد.

آماده سازی قالب و دستگاه خمکاری

با توجه به روش خمکاری، از قالب های مخصوص مانند قالب V یا U و همچنین دستگاه های مناسب مانند پرس برک، غلتکی یا CNC استفاده می شود. تنظیم صحیح دستگاه در این مرحله نقش مهمی در دقت نهایی خمکاری دارد.

اعمال نیروی خم

در این مرحله، ورق آلومینیوم تحت نیروی مکانیکی یا حرارتی قرار می گیرد تا به شکل دلخواه تغییر کند. روش اعمال نیرو با توجه به نوع دستگاه می تواند دستی، هیدرولیکی یا الکترومکانیکی باشد.

بررسی و اصلاح خم

پس از انجام خمکاری، قطعه تولید می شود از نظر دقت زوایا، یکدستی خم و عدم وجود ترک یا شکستگی بررسی می شود. در صورت نیاز، اصلاحات نهایی برای بهبود کیفیت خمکاری انجام می گیرد.

عملیات تکمیلی

در برخی موارد، با توجه به نوع استفاده از قطعه، عملیات تکمیلی مانند برش کاری، جوشکاری یا پوشش دهی برای بهبود عملکرد و دوام قطعه انجام می شود.

جمع بندی

خم کردن ورق آلومینیوم به دلیل مزایایی مانند سبکی، استحکام و قابلیت انعطاف، یکی از فرآیندهای پرکاربرد در صنایع مختلف است. انتخاب روش مناسب خمکاری به عوامل مختلفی از جمله ضخامت ورق، نوع آلیاژ و تجهیزات موجود بستگی دارد. استفاده از دستگاه های پیشرفته مانند پرس برک و دستگاه های CNC می تواند دقت خمکاری را افزایش دهد و از بروز خطاهای احتمالی جلوگیری کند.

با این حال، چالش هایی مانند ترک خوردگی یا شکستگی در صورت عدم رعایت اصول صحیح، ممکن است در این فرآیند ایجاد شوند. به همین دلیل، شناخت مراحل مختلف و رعایت نکات فنی در خمکاری از اهمیت بالایی برخوردار است. در نهایت، آگاهی از ویژگی های انواع ورق های آلومینیومی و انتخاب بهترین روش خمکاری، تاثیر مستقیمی بر کیفیت و کارایی محصول نهایی خواهد داشت. برای دریافت قیمت آهن می توانید با مشاوران ما در ارتباط باشید.

سوالات متداول

مراحل شامل انتخاب ورق مناسب، طراحی و تعیین زاویه خم، آماده سازی قالب و دستگاه، اعمال نیروی خم و بررسی نهایی است.

دستگاه های پرس برک، غلتکی،CNC و ابزارهای دستی از مهم ترین دستگاه های مورد استفاده در خمکاری ورق آلومینیوم هستند.