تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی

دسترسی سریع به محتوای این مطلب

ورق های استیل کاربرد گسترده و متنوعی در صنایع دارند و در انواع مختلفی با ویژگی های منحصر به فرد در بازار آهن عرضه می شوند. دانستن تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی، برای انتخاب مناسب ترین مواد اولیه برای کاربرد مد نظر ضروری است. تفاوت بین این سه نوع ورق استیل به افراد کمک میکند تا ماده مناسبی را برای کاربرد مورد نظر خود انتخاب کنند و از عملکرد و دوام آن اطمینان حاصل نمایند. این امر در صنایع مختلف از اهمیت بالایی برخوردار است.

مقایسه ورق های استیل آستنیتی، فریتی و مارتنزیتی

تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی را باید در ساختار، مقاومت به خوردگی و ویژگی های خاص هر کدام از این ورق ها جستجو کرد. در واقع ترکیب شیمیایی و عناصر آلیاژی ورق ها باعث ایجاد تمایز و فرق در میان آنها و خواصشان می شود. در ادامه به طور جزیی تر جنبه های تفاوت میان ورق های استیل را بررسی می کنیم.

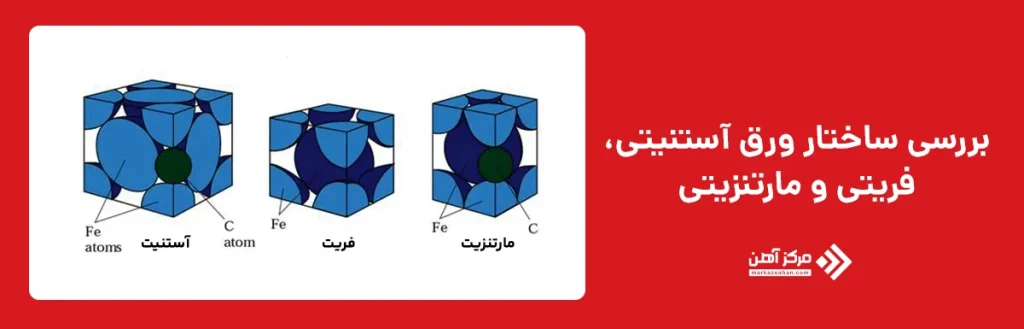

بررسی ساختار ورق آستنیتی، فریتی و مارتنزیتی

به ورق های استیلی که از کریستال های فریت ساخته شوند، ورق استیل فریتی گفته می شود. فریت ها، نوعی کریستال آهنی هستند که اشکال مکعبی مرکز دار دارند. هر گوشه از این مکعب قادر است، مقدار ناچیزی از کربن را جذب کند. به همین دلیل یکی از ویژگی های ساختاری ورق استیل فریتی، کم کربن بودن آن است. در ترکیب شیمیایی این نوع ورق استیل 11 تا 30 درصد کروم وجود دارد و در دسته ورق های ضد زنگ طبقه بندی می شوند.

ورق های استیل از نوع فریتی یا در ساختار خود، نیکل ندارند و یا درصد آن بسیار کم است. به همین دلیل گزینه مناسبی برای ساخت ظروف آشپزخانه و لوازم خانگی هستند. از معروف ترین گریدهای ورق استیل فریتی باید از ورق استیل 430 و 490 نام برد.

برای بیان وجوه تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی، در این بخش به ویژگی های استنلس استیل آستنیتی می پردازیم که در ساختار شیمیایی آن 16 درصد کروم و 8 درصد نیکل وجود دارد. آستنیت نوعی آهن است که نسبت به فریت، قادر است کربن بیشتری را به خود جذب کند. این ورق بیشترین میزان مصرف در بین انواع ورق استیل را در جهان دارد و از ساخت وسایل خانه گرفته تا صنایع عمرانی، کاربردی است.

این نوع از استنلس استیل را به دو سری 300 و 200 تقسیم می شوند که سری 300 نزد صنعتگران و مهندسان بسیار شناخته شده و پرمصرف است. از آنجایی که ورق استیل آستنیتی مقادیر قابل توجهی نیکل در ساختار خود جای داده و به علت اینکه نیکل فلز گران قیمتی است، این نوع از ورق های استیل در بازار آهن با قیمت بالاتری معامله می شوند. ورق استیل 316 که حاوی 16 تا 18% کروم، 10 تا 14 درصد نیکل و 2 تا 3% مولیبدن است را باید یکی از مقاوم ترین گریدهای استیل آستنیتی در برابر خوردگی محسوب کرد. همین ویژگی سبب شده است که استیل 316 در صنایع غذایی بسیار پر مصرف باشد.

با بررسی تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی و در توضیح اینکه ورق مارتنزیت چیست باید گفت، این نوع ورق در ترکیبات خود نیکل ندارد و از سه عنصر آهن، کربن و کروم تشکیل شده است. میزان کروم در ورق های آستنیتی بین 11 تا 18 درصد است که همین عامل سطح سختی این ورق استیل را بالا می برد.

از معروف ترین گریدهای ورق استیل مارتنزیتی در بازار باید به انواع 410 و 420 اشاره کرد. استحکام بالا و انعطاف پذیری خوب ورق های آستنیتی باعث شده تا در ساخت ابزار آلات، قاشق و چنگال، فنرها و شیرآلات کاربردی باشند. یادآوری این نکته ضروری است که قیمت آهن کیلویی بر تولید انواع ورق استیل تاثیر می گذارد، زیرا هر سه نوع از این استیل ها از ترکیب آهن با دیگر عناصر ساخته می شوند.

تفاوت مقاومت به خوردگی ورق استیل آستنیتی در مقابل فریتی و مارتنزیتی

در توضیح تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی از نظر مقاومت به خوردگی باید گفت، ورق های فریتی به سبب اینکه دارای مقادیر بالای کروم و میزان کمی کربن هستند، در برابر خوردگی و دما مقاومت بالایی ارائه می دهند و استحکام خوبی در برابر ترک خوردن دارند.

ورق های استیل آستنیتی نسبت به سایر ورق های فولادی، مقاومت مطلوب تری در برابر خوردگی ارائه می دهند و ورق استیل مارتنزیتی نسبت به دو نوع دیگر سطح مقاومت کمتری در برابر خوردگی از خود نشان می دهد.

تاثیر نیکل و کروم بر خواص ورق استیل آستنیتی، فریتی و مارتنزیتی

میزان کروم در هر ورق استیل میزان مقاومت به خوردگی آن را تعیین می کند. تمامی ورق های استیل مقداری از کروم را در ساختار خود دارند. وجود کروم با ایجاد یک لایه غیر فعال از اکسید کروم بر روی سطح ورق استیل از آن در برابر خوردگی محافظت می کند. اگرچه این لایه با خراشیدن قابل از بین رفتن است، اما مجددا خود را بازیابی می کند و بر خواص ورق استیل می افزاید. هرچه کروم یک گرید از ورق استیل بیشتر باشد به این معناست که آن ورق فولادی، مقاومت بیشتری در برابر خوردگی و اکسیداسیون دارد.

وجود نیکل در ساختار ورق استیل هم توانایی شکل پذیری ورق فولادی را افزایش می دهد. اضافه کردن نیکل و کروم به فولاد ضد زنگ، بهبود خواص مکانیکی و مقاومت در برابر خوردگی آن ها را در پی دارد و با توجه به درصد این عناصر، ساختار شیمیایی فولاد تغییر می کند. بنابراین با درک تأثیری که نیکل و کروم بر خواص ورق های استیل آستنیتی، فریتی و مارتنزیتی می گذارند، باید مناسب ترین ورق استیل برای هر کاربرد را انتخاب کرد.

ترکیب نیکل و کروم در ورق های فریتی و مارتنزیتی باعث می شود تا خواص مغناطیسی و مقاومت در برابر سایش آن ها افزایش پیدا کند، در حالی که همین ترکیب در ورق فولادی آستنیتی زمینه مقاومت بالاتر در برابر خوردگی را فراهم می کند. قیمت ورق استیل استنلس و گالوانیزه در بازار به سبب خواص ضد زنگ و ضد خوردگی نسبت به دیگر ورق ها مانند ورق سیاه گران تر است.

بررسی تفاوتهای مکانیکی و شیمیایی بین سه نوع ورق استیل

در بررسی تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی در بخش ویژگی های مکانیکی و شیمیایی باید گفت، ورق های آستنیتی هم به راحتی شکل می پذیرند و هم منعطف هستند. از طرفی در دمای پایین نیز دچار شکستگی نمی شوند. ورق های مارتنزیتی مقاومت در برابر خوردگی پایینی دارند، اما در برابر سایش مستحکم هستند. ورق های فریتی نیز با وجود مقاومت خوب در برابر خوردگی، تاب آوری کمتری در برابر حرارت و تنش مکانیکی دارند.

نقش عملیات حرارتی در تغییر خواص ورقهای استیل

عملیات حرارتی یکی از فرآیندهای مهمی است که بر روی خواص ورق های استیل تاثیر می گذارد. اعمال دما و سپس سرد کردن می تواند باعث بهبود خواص مکانیکی، فیزیکی و شیمیایی ورق های استیل شود. اعمال حرارت معمولا با هدف کنترل میزان سختی ورق فولادی و افزایش مقاومت آن در برابر سایش و خوردگی انجام می شود.

فرایندهایی نظیر آستنیتی کردن، پیر سازی و سخت کاری می توانند سختی و مقاومت ورق های استیل را به میزان قابل توجهی افزایش دهند. علاوه بر این با کمک عملیات حرارتی امکان تغییر خواص الکتریکی و مغناطیسی ورق های استیل نیز وجود دارد. بنابراین از انواع عملیات حرارتی استفاده می شود تا خواص فیزیکی و شیمیایی ورق های استیل تغییر کند و بهبود یابد.

کاربردهای صنعتی ورق استیل آستنیتی، فریتی و مارتنزیتی

اساس بررسی تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی به این دلیل است که صنعتگران بدانند کدام یک از این ورق های فولادی برای اهداف مد نظرشان کاربردی تر است. بنابراین انواع ورق استیل مصارف متعددی در صنایع مختلف از جمله ساختمان سازی، خودروسازی، پزشکی، صنایع غذایی، ساخت لوازم خانگی و تجهیزات آشپزخانه دارند.

از انواع ورق استیل به عنوان نما، سازه های باربر و تجهیزات زیر بنایی در ساختمان ها استفاده می شود و ورق های آستنیتی بیشترین کاربرد را در این زمینه دارند. انعطاف پذیری و سطح مقاومتی که در برابر خوردگی ارائه می دهند، دلیل استفاده گسترده مهندسان از این ورق های استیل در صنایع عمرانی است.

ورق های فریتی به دلیل برخورداری از ویژگی های مغناطیسی و مقاومت در برابر آب و هوا هم برای پروژه های ساختمانی انتخابی ایده آل هستند. از این نوع ورق های استیل در کنار ورق های مارتنزیتی در صنایع خودرو نیز بسیار استفاده می شود، زیرا مقاومت بالایی در برابر سایش و انواع فشار مکانیکی ارائه می دهند.

جمع بندی

دانستن تفاوت ورق استیل آستنیتی، فریتی و مارتنزیتی صرف نظر از اینکه باعث می شود متریال مناسب برای هر نوع هدف و کاربرد انتخاب شود، در هزینه های نهایی هر صنعت و پروژه ای نیز صرفه جویی می کند. ترکیبات این ورق های استیل یکی نیست و قیمت ورق هم در بازار با توجه به نوع، ضخامت و ابعاد آن، متفاوت تعیین می شود. بنابراین شناخت خواص و تفاوت ها کمک می کند تا بهترین انتخاب ورق های فلزی، متناسب با اهداف هر پروژه در نظر گرفته شود.

سوالات متداول

تفاوت اصلی بین ورق های آستنیتی، فریتی و مارتنزیتی را ترکیبات آن ها تعیین می کند. هر کدام از این ورق های استیل دارای مقادیر متفاوتی از کروم، نیکل و کربن هستند که باعث می شود خواص و ویژگی های منحصر به فردی داشته باشند.

ورق استیل 316 که حاوی 16 تا 18% کروم، 10 تا 14 درصد نیکل و 2 تا 3% مولیبدن است را باید یکی از مقاوم ترین گریدهای استیل در برابر خوردگی محسوب کرد. همین ویژگی سبب شده است که استیل 316 در صنایع غذایی بسیار پر مصرف باشد.