گالوانیزاسیون چیست؟ (با آبکاری گالوانیزه آشنا شوید)

دسترسی سریع به محتوای این مطلب

فولاد و آهن از مهم ترین مصالح صنعتی هستند که در حوزه هایی مانند ساختمان سازی، کشاورزی، تولید خودرو، سازه های فلزی، ساخت درب و پنجره و صدها کاربرد دیگر مورد استفاده قرار می گیرند. با این حال، این فلزات در برابر رطوبت، مواد خورنده و شرایط محیطی حساس بوده و در صورت قرارگیری طولانی مدت در معرض هوا، دچار واکنش شیمیایی با اکسیژن و تبدیل به اکسید آهن یا همان زنگ زدگی می شوند. این پدیده موجب کاهش مقاومت، کاهش طول عمر و حتی خطرات جدی در عملکرد سازه های فلزی می شود.

برای جلوگیری از چنین مشکلاتی، گالوانیزاسیون یا همان آبکاری گالوانیزه یکی از مؤثرترین و اقتصادی ترین روش های محافظت از فولاد است. در این فرآیند، فلز پایه با لایه ای از روی (Zinc) پوشش داده می شود تا در برابر رطوبت و خوردگی مقاوم گردد. اینکه گالوانیزه چیست و چرا به یکی از ضروری ترین فرآیندهای مقاوم سازی فلزات تبدیل شده، موضوعی است که در ادامه به آن می پردازیم.

در این مقاله از مرکزآهن، به شکل جامع بررسی میکنیم که گالوانیزاسیون چگونه انجام می شود، پوشش گالوانیزه گرم چه ویژگی هایی دارد، ضخامت گالوانیزه گرم چگونه تعیین می شود و روش گالوانیزه سرد چه تفاوتی با نوع گرم دارد. همچنین به کاربردهای آبکاری گالوانیزه در حوزه هایی مانند گالوانیزاسیون لوله و سایر مقاطع فولادی می پردازیم تا درک دقیقی از این تکنیک کاربردی و تأثیر آن بر ماندگاری و ارزش فلزات به دست آوریم.

آبکاری گالوانیزه چیست؟ (آبکاری ورق گالوانیزه)

آبکاری گالوانیزه فرآیندی است که طی آن، پوششی از جنس فلز روی، به سطح ورق ها یا قطعات آهنی و فولادی اضافه می شود تا مقاومت آن ها را در برابر عوامل مخربی مانند رطوبت و زنگ زدگی افزایش دهد. این روش یکی از موثرترین راه ها برای جلوگیری از اکسیداسیون و افزایش عمر مفید فلزات است. این لایه روی که بر سطح فلز اضافه می شود، نه تنها به عنوان یک سد فیزیکی عمل می کند، بلکه در صورت آسیب دیدگی، با مکانیزم حفاظت «فداشوندگی» از فلز پایه محافظت می کند.

مکانیزم حفاظت فداشوندگی به این معنا است که پوشش روی به عنوان یک لایه قربانی عمل کرده و در مواجهه با عوامل خورنده، قبل از فلز پایه (مانند آهن) دچار خوردگی می شود و از این طریق از فلز اصلی محافظت می کند. سالانه حدود ۲ میلیون تن فلز روی برای گالوانیزه کردن حدود ۴۰ میلیون تن فولاد مصرف می شود که نشان دهنده اهمیت این فرآیند در صنعت است.

همچنین آبکاری گالوانیزه با ایجاد یک پوشش گالوانیزه یکنواخت، باعث افزایش دوام قطعاتی مانند پروفیل و لوله ها شده و از افت کیفیت و افزایش قیمت ورق آهنی در طول زمان جلوگیری می کند. در صنعت لوله سازی نیز این تکنیک اهمیت بالایی دارد؛ به طوری که در پاسخ به سؤال لوله گالوانیزه سرد چیست باید گفت که این نوع لوله ها با استفاده از آبکاری گالوانیزه سرد در برابر خوردگی محافظت می شوند. در مقابل، فرآیند گالوانیزه کردن لوله به روش گرم و همچنین فرآیند گالوانیزه مداوم برای ایجاد پوشش های ضخیم تر و مقاوم تر به کار می روند. در مجموع، انتخاب نوع گالوانیزاسیون به شرایط محیطی، نوع کاربرد و سطح حفاظت مورد نیاز بستگی دارد.

چرا از گالوانیزاسیون استفاده می شود؟

گالوانیزاسیون به عنوان یکی از مؤثرترین روش های حفاظت فلزات، به دلیل ایجاد یک لایه مقاوم از جنس روی، نقش مهمی در افزایش دوام و پایداری سازه های فولادی دارد. هنگامی که فولاد در معرض رطوبت، مواد خورنده یا تغییرات دمایی قرار می گیرد، به سرعت دچار واکنش اکسیداسیون می شود؛ اما پوشش روی، این فرآیند را به طور کامل مختل کرده و مانع تماس مستقیم فولاد با عوامل آسیب زا می شود. تفاوت روش ها نیز اهمیت زیادی دارد. برای مثال، بسیاری می پرسند گالوانیزه گرم چیست؛ این روش شامل غوطه وری کامل فلز در وان مذاب روی است که پوششی ضخیم، چسبنده و بسیار پایدار ایجاد می کند. گر چه هزینه گالوانیزه گرم معمولاً بالاتر از روش های دیگر است، اما دوام طولانی تر آن باعث می شود در پروژه های صنعتی، سازه ای و محیط های مرطوب صرفه اقتصادی بیشتری داشته باشد.

در مقابل، گالوانیزه سرد با استفاده از رنگ ها و محلول های حاوی روی انجام می شود و پوششی نازک تر ایجاد می کند. به همین دلیل، خطوط تولید تخصصی مانند خط آبکاری گالوانیزه سرد برای قطعات سبک، تجهیزات صنعتی و سطوحی که نیاز به ظاهر یکنواخت دارند کاربرد دارد. از طرفی، آشنایی با این فرآیند کمک می کند درک کنیم ورق گالوانیزه چیست و چرا در برابر خوردگی بسیار با دوام است. انتخاب میان آبکاری گرم گالوانیزه و نوع سرد، بسته به نوع کاربرد، شرایط محیطی و میزان مقاومت مورد نیاز انجام می شود.

انواع روش های گالوانیزه کردن

گالوانیزاسیون یکی از فرآیندهای کلیدی در صنایع فولادی است و برای محافظت از فلزات در برابر زنگ زدگی و خوردگی استفاده می شود. هنگامی که می پرسیم گالوانیزه چیست، در واقع به مجموعه ای از روش ها اشاره داریم که طی آن سطح فلز با لایهای از روی پوشانده می شود. آبکاری گالوانیزه بسته به نوع قطعه، میزان مقاومت مورد نیاز و بودجه پروژه، در دو روش اصلی گالوانیزاسیون سرد و گالوانیزاسیون گرم انجام می شود. هر یک از این دو روش ویژگی ها، مزایا و کاربردهای متفاوتی دارند و به همین دلیل در گروه بندی انواع آبکاری گالوانیزه قرار می گیرند.

در روش گرم، قطعه در وان مذاب روی غوطه ور شده و لایه ای ضخیم، سخت و بسیار با دوام تشکیل می دهد. این روش برای پروژه هایی مانند سازه های صنعتی، پروفیل ها و آبکاری گالوانیزه لوله های تاسیساتی رایج است. به دلیل استفاده از تجهیزات آبکاری گالوانیزه پیشرفته، معمولاً قیمت آبکاری گالوانیزه گرم بالاتر است؛ اما در قالب خدمات آبکاری گالوانیزه گرم بیشترین دوام و حفاظت را ارائه می دهد. در مقابل، گالوانیزاسیون سرد با اسپری یا رنگ های حاوی روی انجام شده و برای پروژه های سبک تر، ترمیم نقاط آسیب دیده و خدمات آبکاری گالوانیزه سرد به کار می رود. در خدمات گالوانیزه کردن ورق این روش برای قطعات کوچک که نیازمند اجرای سریع هستند مناسب است. علاوه بر این، در صنایع مختلف از آبکاری ورق گالوانیزه برای افزایش عمر مفید ورق ها و کاهش هزینه های نگهداری استفاده می شود.

جدول مقایسه روش های گالوانیزاسیون

| ویژگی | گالوانیزاسیون گرم | گالوانیزاسیون سرد |

|---|---|---|

| روش اجرا | غوطه وری در روی مذاب | اعمال پوشش روی به صورت اسپری یا رنگ |

| ضخامت و دوام | بسیار بالا | متوسط |

| کاربرد | سازه های سنگین، لوله ها، محیط های مرطوب | قطعات سبک، ترمیم، ورق های کم تنش |

| هزینه | بیشتر | کمتر |

| نوع خدمات | خدمات آبکاری گالوانیزه گرم | خدمات آبکاری گالوانیزه سرد |

گالوانیزاسیون گرم یا آبکاری گالوانیزه گرم چیست؟

گالوانیزاسیون گرم، یکی از رایج ترین و قدیمی ترین روش های آبکاری گالوانیزه و محافظت از فلزات در برابر خوردگی و زنگ زدگی است. در این روش، قطعات فلزی (عموماً فولاد یا آهن) پس از تمیزکاری سطحی، در یک حوضچه از روی مذاب با دمای حدود ۴۶۰ درجه سانتی گراد غوطه ور می شوند. طی این فرایند، واکنش های شیمیایی بین فلز پایه و روی مذاب اتفاق می افتد که منجر به تشکیل لایه های آلیاژی مقاوم از جنس روی و آهن می شود. این لایه ها پس از قرار گرفتن در معرض اکسیژن و کربن دی اکسید، به کربنات روی تبدیل می شوند و به عنوان یک پوشش محافظتی قوی عمل می کنند.

ضخامتی که این لایه ایجاد می کند در این روش معمولاً بین ۱۰۰ تا ۱۳۰ میکرون است و سطحی ناصاف و کدر با رنگ خاکستری مات ایجاد می کند. از مزایای این روش به سرعت بالا، مقرون به صرفه بودن و امکان اجرا بر روی قطعات با اشکال پیچیده اشاره کرد.

کاربرد گالوانیزاسیون گرم

گالوانیزاسیون گرم به دلیل ایجاد لایه های محافظتی ضخیم و مقاوم، در صنایع مختلفی کاربرد گسترده ای دارد. از جمله این کاربردها می توان به استفاده در ساخت دکل های مخابراتی، پایه های فشار قوی برق، توری های حصاری، توری مرغی، توری گابیون و مفتول های گالوانیزه اشاره کرد. همچنین، این روش در تولید لوله ها، ورق های فولادی و قطعات فلزی مورد استفاده در فضای باز که در معرض رطوبت و عوامل خورنده قرار دارند، بسیار رایج است. آبکاری گالوانیزه گرم به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، گزینه ای ایده آل برای افزایش طول عمر و دوام فلزات در شرایط سخت است.

گالوانیزاسیون سرد یا آبکاری گالوانیزه سرد چیست؟

گالوانیزاسیون سرد، روشی برای محافظت از فلزات در برابر خوردگی است که در آن از پوشش های غنی از روی استفاده می شود. برخلاف آبکاری گالوانیزه گرم، در این روش قطعات فلزی در معرض حرارت بالا قرار نمی گیرند، بلکه با استفاده از فرآیندهای الکترولیز یا اسپری، لایه ای نازک از روی (حدود ۲۵ میکرون) بر سطح فلز اعمال می شود. این لایه، سطحی صاف، صیقلی و براق ایجاد می کند و برای فلزات با ضخامت کم مناسب است. روش آبکاری گالوانیزه سرد معمولاً شامل اسپری کردن محلول های حاوی روی یا استفاده از رنگ های غنی از روی بر پایه رزین است. این روش به دلیل سادگی، سرعت بالا و هزینه کمتر، در مقایسه با آبکاری گالوانیزه گرم، برای کاربردهای خاصی که نیاز به ظرافت و زیبایی ظاهری دارند، استفاده می شود.

کاربرد گالوانیزاسیون سرد

آبکاری گالوانیزه سرد به دلیل ضخامت کم پوشش و ظاهر براق، در صنایعی که نیاز به ظرافت و دقت بالایی دارند، کاربرد گسترده ای دارد. از جمله این کاربردها می توان به تولید قطعات خودرو، ساخت پیچ و مهره، مفتول های گالوانیزه برای توری های مرغی، و لوله های با ضخامت کم اشاره کرد. همچنین، این روش در صنایع الکترونیک و تولید قطعات فلزی کوچک که نیاز به مقاومت در برابر خوردگی دارند، استفاده می شود.

گالوانیزه سرد به دلیل عدم نیاز به تجهیزات پیچیده و مقرون به صرفه بودن، گزینه ای ایده آل برای کاربردهایی است که دوام کمتر از گالوانیزه گرم، مورد نیاز است. همچنین قیمت ورق گالوانیزه در این حالت به دلیل ضخامت کمتر فلز روی و عملیات ساده تر، از ورق گالوانیزه شده به روش گرم کمتر است.

تفاوت گالوانیزاسیون سرد و گرم

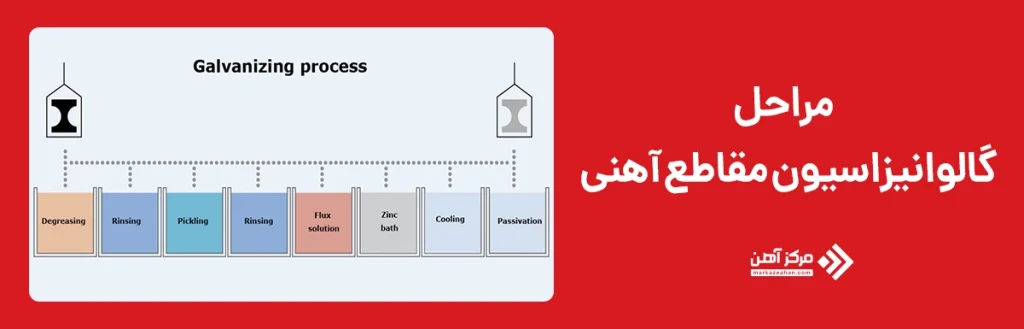

گالوانیزاسیون به عنوان یکی از مؤثرترین روش های حفاظت سطحی، در قالب انواع روش های گالوانیزه به کار می رود تا فلزاتی مانند فولاد در برابر زنگ زدگی و محیط های خورنده مقاوم شوند. هر روش آبکاری گالوانیزه با توجه به هدف پروژه، ضخامت مورد نیاز و شرایط اجرایی، عملکرد متفاوتی ارائه می دهد. به طور کلی، دو شیوه اصلی برای ایجاد این پوشش وجود دارد: روش گرم و روش سرد. اجرای این فرآیند در مقیاس صنعتی معمولاً از طریق خط آبکاری گالوانیزه گرم یا خط کامل آبکاری گالوانیزه انجام می شود که طی آن قطعه از چندین مرحله نظیر آماده سازی سطح، استفاده از مواد آبکاری گالوانیزه، غوطه وری در وان یا اعمال لایه روی عبور می کند. در مقابل، روش آبکاری گالوانیزه سرد بیشتر بر پایه استفاده از رنگ ها و محلول آبکاری گالوانیزه حاوی روی است و برای پروژه های سبک تر مناسب است.

شناخت دقیق مراحل آبکاری گالوانیزه، نوع تجهیزات و لوازم آبکاری گالوانیزه، و همچنین آگاهی از مشکلات آبکاری گالوانیزه به انتخاب مناسب ترین روش کمک می کند. با وجود شباهت هایی که انواع گالوانیزاسیون با یکدیگر دارند تفاوت گالوانیزه سرد و گرم زیاد است. در ادامه به شرح تفاوت های این دو نوع آبکاری می پردازیم.

- روش اجرا

- گالوانیزاسیون گرم: در این روش، فلز پایه (معمولاً فولاد) در حمام روی مذاب با دمای حدود ۴۵۰ درجه سانتی گراد غوطه ور می شود و یک لایه روی ضخیم و چسبنده روی سطح فلز ایجاد می شود.

- گالوانیزاسیون سرد: شامل اسپری، رنگ آمیزی یا غوطه وری در محلول های حاوی روی است که یک لایه محافظ نازک روی سطح فلز تشکیل می دهد.

- ضخامت پوشش

- گالوانیزاسیون گرم: ضخامت پوشش روی معمولاً بین ۷۰ تا ۲۰۰ میکرون است که مقاومت بالایی در برابر خوردگی ایجاد می کند.

- گالوانیزاسیون سرد: ایجاد پوشش نازک تر و معمولاً در حدود ۱۰ تا ۳۰ میکرون است که حفاظت محدودی ارائه می دهد.

- میزان محافظت در برابر خوردگی

- گالوانیزاسیون گرم: به دلیل لایه ضخیم تر، مقاومت بیشتری در برابر رطوبت، زنگ زدگی و شرایط محیطی سخت دارد.

- گالوانیزاسیون سرد: مقاومت کمتری در برابر شرایط سخت آب و هوایی و خوردگی دارد و بیشتر برای محیط های کم خطر مناسب است.

- چسبندگی پوشش روی به فلز

- گالوانیزاسیون گرم: چسبندگی بسیار بالایی دارد، زیرا روی با فلز واکنش نشان می دهد و یک لایه آلیاژی مستحکم تشکیل می دهد.

- گالوانیزاسیون سرد: آبکاری گالوانیزه سرد پوشش بیشتر به صورت مکانیکی، روی سطح می نشیند و چسبندگی کمتری نسبت به روش گرم دارد.

- هزینه و مقرون به صرفه بودن

- گالوانیزاسیون گرم: هزینه بیشتری دارد، اما به دلیل دوام بالاتر، در طولانی مدت مقرون به صرفه تر است.

- گالوانیزاسیون سرد: آبکاری گالوانیزه سرد هزینه اولیه کمتری دارد و برای کاربردهای موقت یا کم اهمیت از نظر خوردگی مناسب تر است.

- کاربردها

- گالوانیزاسیون گرم: آبکاری گالوانیزه گرم مناسب برای سازه های فلزی در محیط های مرطوب، صنایع دریایی، پل ها، دکل های برق و لوله های انتقال آب و گاز است.

- گالوانیزاسیون سرد: آبکاری گالوانیزه سرد بیشتر در قطعاتی که نیاز به محافظت موقت دارند یا امکان اجرای روش گرم بر روی آنها وجود ندارد، مانند برخی قطعات خودرو و ابزارآلات سبک انجام می شود.

- روش تعمیر و نگهداری

- گالوانیزاسیون گرم: در صورت آسیب دیدگی، ترمیم آبکاری گالوانیزه گرم سخت تر است و معمولاً نیاز به عملیات مجدد دارد.

- گالوانیزاسیون سرد: در صورت آسیب، می توان به راحتی محل مورد نظر را مجدداً پوشش داد.

اثرات آبکاری گالوانیزه بر فولاد

آبکاری گالوانیزه یکی از کارآمدترین روش های محافظت از فولاد در برابر زنگ زدگی و عوامل خورنده است و در بسیاری از صنایع به عنوان یک تکنیک ضروری شناخته می شود. هنگامی که می پرسیم آبکاری گالوانیزه چیست، در واقع به فرآیندی اشاره میکنیم که طی آن فلز با یک لایه از روی پوشش داده می شود تا ماندگاری، استحکام و مقاومت آن افزایش یابد. این فرآیند می تواند به شکل گالوانیزه سرد یا گرم اجرا شود؛ انتخاب روش مناسب نیز به نوع کاربرد، شرایط محیطی و میزان محافظت مورد نیاز بستگی دارد. در سال های اخیر، توجه صنایع مختلف به گالوانیزه کردن فولاد، به ویژه در محیط های مرطوب و خورنده، روند رو به رشدی داشته است.

همچنین آشنایی با آموزش آبکاری گالوانیزه سرد، شناخت ویژگی های هر روش و آگاهی از مواد لازم برای آبکاری گالوانیزه برای اجرای صحیح و دستیابی به حداکثر کیفیت ضروری است. از طرف دیگر، ارزیابی قیمت آبکاری گالوانیزه و مقایسه هزینه آن با میزان افزایش طول عمر فولاد، اهمیت زیادی در تصمیم گیری های صنعتی دارد.

اثرات آبکاری گالوانیزه بر فولاد شامل موارد زیر است:

- افزایش مقاومت در برابر خوردگی: لایه روی از فولاد در برابر رطوبت و عوامل خورنده محافظت می کند.

- طول عمر بیشتر: فولاد گالوانیزه شده تا ۵۰ سال یا بیشتر دوام می آورد.

- کاهش هزینه های نگهداری: نیاز به تعمیر و تعویض قطعات کاهش می یابد.

- مقاومت مکانیکی بهتر: لایه روی باعث افزایش استحکام سطحی فولاد می شود.

- محافظت فداشوندگی: حتی در صورت آسیب، روی به جای فولاد خورده می شود.

- کاربرد گسترده: مناسب برای محیط های خورنده مانند صنایع دریایی و ساختمانی.

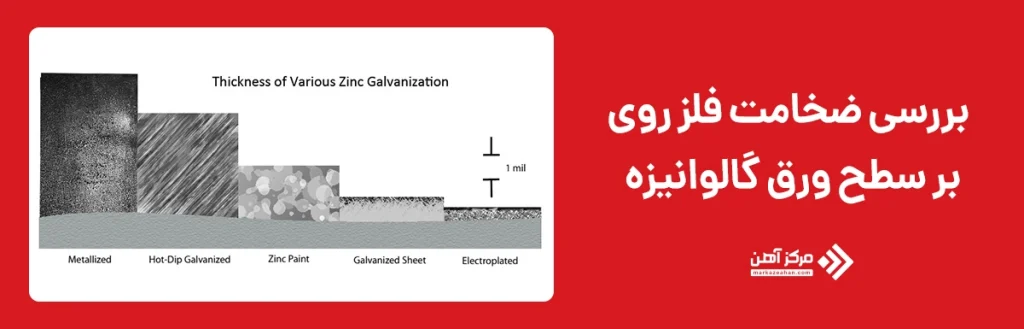

بررسی ضخامت فلز روی بر ورق گالوانیزه

در فرآیند گالوانیزاسیون آهن در نقش “کاتد” و روی به عنوان “آند” بر روی ورق گالوانیزه عمل می کند؛ در واقع این پوشش خود را فدا می کند تا فلز مادر در امان بماند. ضخامت این پوشش با توجه به نوع مصرف می تواند تا 200 میکرون باشد. رنگ این پوشش سفید و مایل به خاکستری است و می تواند حالت تزئینی هم داشته باشد. به طور کلی پوشش ورق گالوانیزه را به دو طریق می توان ایجاد کرد:

- عبور جسمی که باید تحت پوشش قرار گیرد از درون حمام مذاب فلز روی که به آن گالوانیزه به روش غوطه وری گرم می گویند.

- استفاده از آبکاری که معمولا به آن گالوانیزه سرد یا الکتروگالوانیزاسیون می گویند.

در حقیقت این لایه محافظتی است که قربانی می شود نه فولاد و آهن! با توجه به ضخامت لایه محافظتی، میزان مقاومت آن در برابر زنگ زدگی متفاوت است. قاعدتاً هر چه ضخامت این لایه بیشتر باشد مقاومت آن در برابر پوسیدگی و خوردگی نیز بیشتر خواهد بود.

ضخامت پوشش روی در هر دو روش گالوانیزاسیون گرم و گالوانیزاسیون سرد بر اساس استانداردهای صنعتی، نوع قطعه و شرایط محیطی تعیین می شود و این عامل نقش مستقیمی در میزان محافظت نهایی دارد. هر چه ضخامت لایه بیشتر باشد، مقاومت در برابر رطوبت و مواد خورنده افزایش یافته و طول عمر قطعه نیز به طور قابل توجهی بیشتر می شود. این ضخامت تحت تأثیر عواملی مانند مدت زمان غوطه وری، ترکیب شیمیایی فولاد و نوع دستگاه آبکاری گالوانیزه قرار دارد. طبق استانداردهای ASTM A123 و ISO 1461، ضخامت رایج پوشش گالوانیزه گرم معمولاً ۷۰ تا ۱۰۰ میکرون است و در بسیاری از پروژه های ساختمانی مقدار ۸۰ میکرون به عنوان ضخامت متداول استفاده می شود. همچنین بخشی از هزینه گالوانیزاسیون بر اساس همین مقدار ضخامت محاسبه می شود، زیرا مصرف روی و انرژی در روش گرم بیشتر است. آگاهی از اینکه گالوانیزاسیون چیست و تفاوت عملکردی انواع پوشش ها، به انتخاب مناسب ترین ضخامت برای دستیابی به حداکثر دوام کمک می کند.

عوامل تاثیرگذار بر کیفیت گالوانیزاسیون

کیفیت گالوانیزاسیون تا حد زیادی به شرایط اولیه سطح و نحوه اجرای فرآیند بستگی دارد. در پاسخ به اینکه فرایند گالوانیزاسیون چیست، باید گفت شامل مراحلی مانند چربی زدایی، اسیدشویی، شاردهی و در نهایت ایجاد پوشش روی است؛ هر یک از این مراحل اگر به درستی انجام نشود، چسبندگی و یکنواختی پوشش دچار مشکل می شود. از طرفی، ترکیب شیمیایی فولاد، میزان سیلیسیم و کربن موجود در آن، و دمای اجرای کار تأثیر مستقیم بر ضخامت و کیفیت نهایی پوشش دارند. همچنین تجهیزات مورد استفاده در خدمات آبکاری گالوانیزه و کنترل دقیق دما و زمان غوطه وری در روش گرم، از مهم ترین عوامل موثر بر نتیجه نهایی محسوب می شوند.

نوع روش نیز از عوامل کلیدی به شمار می آید. درک اینکه گالوانیزه سرد چیست و چه تفاوتی با روش گرم دارد، کمک می کند انتخاب مناسب تری برای شرایط پروژه انجام شود. در روش سرد، کیفیت پوشش شدیداً به نوع رنگ روی، مهارت اجرا و شرایط محیط بستگی دارد؛ در حالی که روش گرم، پوششی پیوسته و ضخیم تر ایجاد می کند. هزینه و قیمت آبکاری گالوانیزه سرد یا گرم نیز بر پایه همین تفاوت ها تعیین می شود. آگاهی از انواع گالوانیزه و ماهیت آبکاری گالوانیزه این امکان را می دهد که بهترین روش برای افزایش دوام و کاهش هزینه های نگهداری انتخاب شود.

پس دریافتیم فولاد و آهن در برابر زنگ زدگی و پوسیدگی مقاوم نیستند و در اثر قرارگیری در شرایط آب و هوای نامساعد و مرطوب به راحتی تسلیم می شوند و از بین می روند؛ بنابراین برای جلوگیری از فروپاشی سازه های فولادی، لازم است که ورق های فولادی مورد استفاده در برابر زنگ زدگی و خوردگی طی فرآیندی به نام گالوانیزاسیون، مقاوم شوند. برای این کار یک لایه محافظ فلزی از جنس روی بر سطح ورق فولادی اعمال می کنند تا خوردگی را به حداقل برسد و عمر قطعه یا ورق فولادی افزایش پیدا کند. این روش بسیار اقتصادی و به صرفه است.

سوالات متداول

آبکاری گالوانیزه فرآیندی است که طی آن لایه ای از روی به سطح فلزات اضافه می شود تا از خوردگی و زنگ زدگی جلوگیری کند. این لایه به عنوان یک سد فیزیکی عمل کرده و در صورت آسیب، با مكانيزم فداشوندگی از فلز پایه محافظت می کند.

گالوانیزه گرم شامل غوطه وری فلز در روی مذاب است و لایه ای ضخیم و مقاوم ایجاد می کند، در حالی که گالوانیزه سرد با اسپری یا الکترولیز انجام می شود و لایه ای نازک و براق برای کاربردهای ظریف تر ایجاد می کند.

برای ورق های گالوانیزه معمولی، ضخامت پوشش معمولاً حدود ۲۰ تا ۳۰ میکرون روی هر طرف است. در فرآیند گالوانیزه گرم سنگین، این مقدار می تواند تا ۸۰ میکرون یا بیشتر نیز برسد.

بله، گالوانیزه با ایجاد یک لایه محافظ روی فولاد، از خوردگی و زنگ زدگی جلوگیری کرده و عمر سازه را چند برابر افزایش می دهد. این پوشش حتی در محیط های مرطوب و خورنده نیز دوام طولانی و نگهداری کم هزینه فراهم می کند.

در محیط های بسیار مرطوب، گالوانیزه گرم (Hot-Dip Galvanizing) بهترین عملکرد را دارد چون لایه ضخیم تر و مقاوم تری ایجاد می کند. این روش در برابر رطوبت، باران و حتی محیط های ساحلی بیشترین ماندگاری را فراهم می کند.

زیرا روی به طور طبیعی در برابر خوردگی مقاوم است و می تواند فولاد را از تماس مستقیم با عوامل خورنده محافظت کند. همچنین در صورت آسیب دیدگی پوشش، روی با خاصیت حفاظت کاتدی از فولاد زیرین محافظت ادامه دار ایجاد می کند.

قیمت آبکاری گالوانیزه با توجه به نوع قطعه، وزن، میزان ضخامت مورد نیاز و روش اجرای آبکاری متغیر است و نمی توان رقم ثابتی ارائه داد. برای دریافت هزینه دقیق، لازم است مشخصات کامل قطعه و سفارش خود را به یک واحد آبکاری اعلام کنید.